DOWN

FUTURE STORY

「トラブルの蓄積」を

どう活かす?

現場の知見と

AIの掛け合わせで、

安全を未来につなぐ。

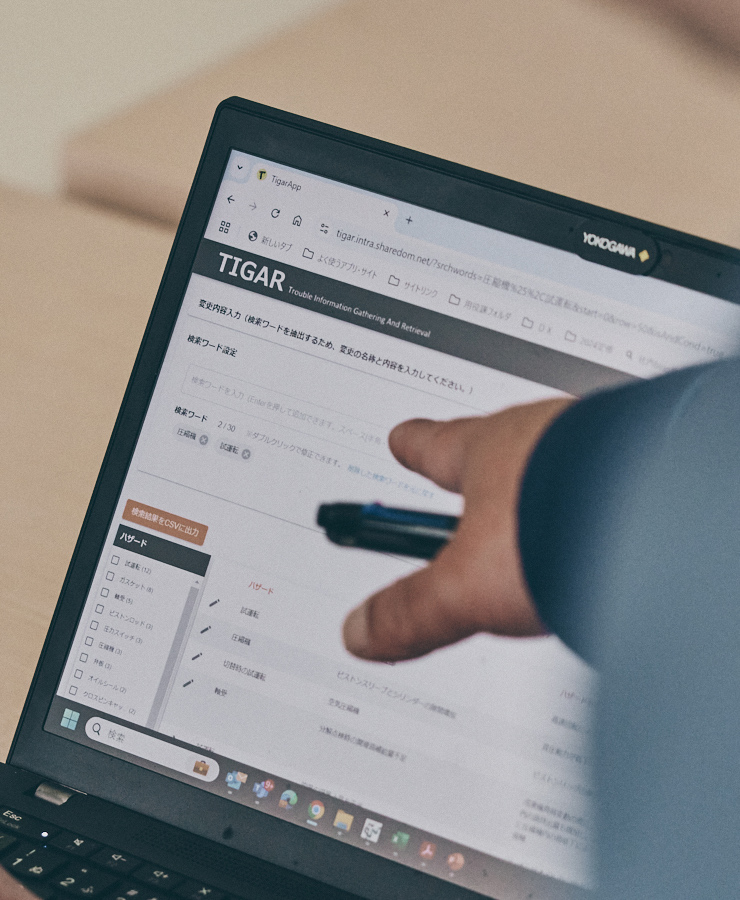

トラブル事例検索アプリケーション

「TIGAR」制作プロジェクト

03

INTRODUCTION

工場内で起こった過去の保安事故、設備トラブルに関する記録をデータベース化し、検索を容易にすることで変更管理におけるリスクアセスメントレベルを向上させるアプリケーション「TIGAR※」の制作プロジェクト。元々は手書き書類が保管されていたり、カテゴリ分けが上手くいかず検索性が低かったりと、現場では過去のデータを有効に活かせていなかったという。立ち上がったのは、プラント現場を30年以上経験してきたS. Ebaraと、データやAIのスペシャリストM. Shimanukiのふたりを含む数名のメンバーだった。

※Trouble Information Gathering And Retrivaの頭文字から命名

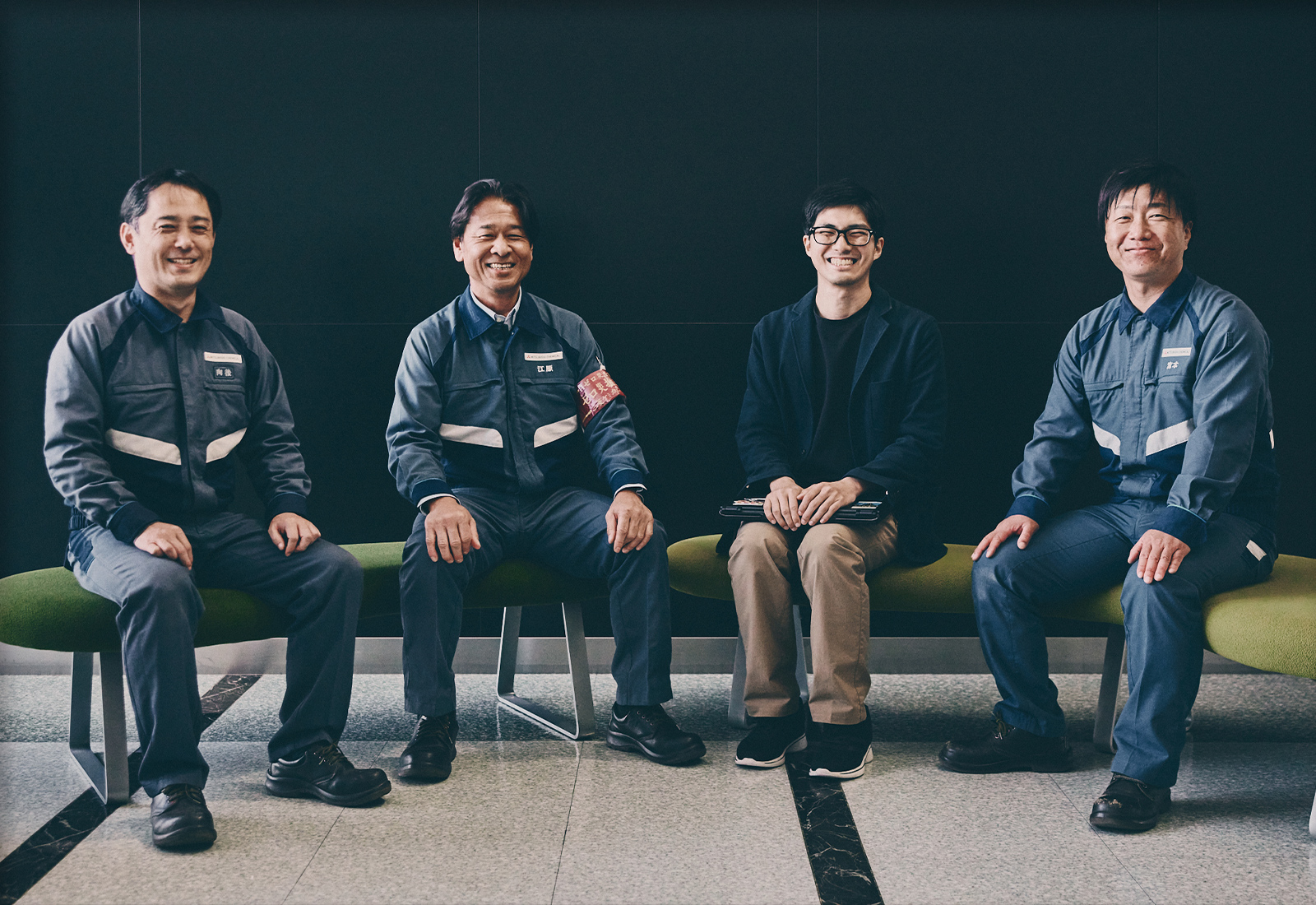

MEMBER

-

S. Ebara

岡山事業所、茨城事業所などで製造運転管理を経験後、本社・環境安全部へ異動しTIGARプロジェクトを立ち上げる。プロジェクトをメインで推進した。

-

M. Shimanuki

2017年入社。生産技術開発を経験後、機械学習や深層学習などの技術を担当するデータエクセレンス部へ。S. Ebaraからの要請により、プロジェクトではAI技術の活用を担当。

-

T. Kogo

茨城事業所用役課で技術検討を担当。本プロジェクトで作成したアプリ「TIGAR」のメインユーザー。

-

T. Miyamoto

1997年入社。茨城事業所用役課で運転、保全、生産管理を担当。「TIGAR」のメインユーザー。

同じトラブルが

繰り返されている。

当たり前のことが

できない過去があった。

PARAGRAPH

工場やプラントの設備更新時、過去のトラブルやそこから考えられるリスクに関するデータは非常に重要なものだ。しかし、数万件と蓄積されているデータをこれまで活用しきれていなかったのが現状。自身の現場経験から課題感を持ち、過去データの整備を行い、データ検索の容易なアプリケーション開発へ最初に乗り出したのは、S. Ebaraだった。

S. Ebara:

たとえばプラント設備の新設や改造を行うとき。工場内でそれまで続けてきた製造工程を変更するとき。過去に起こったトラブルや考えられるリスクなどを参考に、安全性評価検討を行ってから、現場では設備更新が行われます。ただし、そこでトラブルやリスク情報が正しくデータとして残されていなければ、過去の経験を活かすことができず同じトラブルを繰り返してしまうことになるのです。実際私が見てきた現場では、同じトラブルが繰り返し起こっていましたし、一方で膨大な量のデータから正確に参照すべきものを見つけるには担当者の負担が大きかった。

T. Kogo:

過去の情報はデータベースとしてまとめてあったものの、上手く検索することができない状態でしたね。PDFの資料や手書き資料は、検索性が非常に低い。キーワードで検索をかけても、意図に合致するものが見つかりづらかったです。検索して、一つ一つファイルを開いて確認、違ったら閉じて……これを繰り返さなければならないのは大きな負荷がかかっていました。

T. Miyamoto:

上手く過去データが活用できないと、結局社内の経験者などを探し、個々に直接確認をとらなければならなくなります。何度も同じ確認作業が発生することもありました。

S. Ebara:

もっと精度高く、知りたい意図に近いデータの検索システムの構築が急務。そこで、テキストデータの分類を正確に行うことで検索性は向上するはずだと考えました。ただしテキストデータの分類を行うために2万件という数の資料を人が読み込んで作業を行うのは、とてもじゃないけどやりきれない。そこでAIによる、資料データの分析・分類ができないかと考え、社内で機会学習やテキストマイニングを専門とするM. Shimanukiさんのいるチームへ相談したのです。

「やらせてくれ、

これは未来の投資案件だ。」

精度60%から、

地道にシステムをつくった。

PARAGRAPH

プロジェクトが始動し、最初に必要となったのはAIに学習させるための教師データだ。データ活用、AI活用、といった響きとは裏腹に、当時のデータ準備作業はとても地道なものだったとチームは振り返る。

M. Shimanuki:

「教師データ」と呼ばれる、分類のお手本として学習させるデータの作成をS. Ebaraさんにお願いしました。最初は300件程度、その後精度を上げるために1,000件以上のものを準備いただいたんでしたね。

S. Ebara:

教師データの作成は、過去の書類をひとつずつ読み込んで、データ化を行い、分類し、検索の元となるデータベースをつくる業です。システム構築やAIの活用というとなんだかスマートでカッコいいもののように思えますが、ここは非常に泥臭いというか……地道な作業でしたね(笑)。内容によっては専門外のこともあったので、勉強しながら。必要なことだからと割り切り、腰を据えて取り組みました。

M. Shimanuki:

実は三菱ケミカルでは、過去にもAIを活用したデータ検索システムは何度か構想されたことがあります。しかしいずれも精度が低く、PoC段階でプロジェクトが中止となっていました。今回はPoC段階で6割ほどの精度。思ったよりいい数字だったこともありますが、PoCで終わらせずにプロジェクトを前へ進めたのは、S. Ebaraさんの熱意だったかもしれません。

S. Ebara:

当時は自分で、「これは未来への投資案件だ」「どうしてもやらせてくれ」と社内を説得して回りました。私の理想は昔からずっと同じで、

工場の安全・安定を実現すること。トラブルやけが人を出さないことです。理想に向けて、データが活用できるようになれば必ずいい未来が訪れると確信していました。だから、なんとしてもやりたかったんです。

M. Shimanuki:

もちろん最初から精度100%のシステムもアプリケーションもあり得ません。PoCの精度は60%程度でしたが、そこから少しずつブラッシュアップを行いました。たとえば、検索キーワードを入れた際に、関連のあるデータを確実に出せるようにとする。すると、今度は関連性の薄いものまですべて検索に引っかかってしまうことがあります。正確性と、余剰なものの排除のバランスはこだわりました。それができたら、検索結果を関連度順に並べ替えできるようにも。使いやすさも重要視しましたね。使われるアプリケーションにならなければ意味がないですから。

S. Ebara:

実際現場の方に触ってみてもらって、最初のうちは使いにくいといった苦情も多かったですよね。しかし改良を繰り返すことで、現場でも使用できるものになったと思います。三菱ケミカルのグループ会社へ協力要請を行い、過去の手書きデータも文字起こしを行ってテキストデータ化もしました。過去の事例を余すところなく活用できていると思います。

先人が残してくれたデータ。

自分たちが、

次の未来につないでいこう。

PARAGRAPH

すでにTIGARは現場でも広く活用されるものとなった。実際に現場管理を行うT. MiyamotoやT. Kogoから見ても使いやすく、負担軽減や生産性向上へ寄与していると語る。

S. Ebara:

リリース後のTIGARについて、実際に使用しているT. MiyamotoさんとT. Kogoさんの感想を今日はぜひ聞いてみたいですね。

T. Kogo:

先ほど使いやすさにもこだわったとお話されていましたが、たしかにユーザー目線で、誰でも簡単に使えるものになっていると感じます。

T. Miyamoto:

実際、社内で過去の情報についてあちこち確認して回る、ムダな時間が大幅に短縮されたと感じます。

T. Kogo:

TIGARは、会議の途中で「その件って過去に同じ事例はないの?」と質問が出た際にも活躍してくれています。これまでは、調べてから後日回答するしかなかったのですが、その場で事例を示せるようになった。議論が中断されることがない点でも、生産性の向上に寄与してくれているのではないでしょうか。

T. Miyamoto:

「巨人の肩に立つ」という言葉がありますよね。先人たちの成果や技術があってこその、現在の科学や技術があるのだとする考え方です。これまでの私たちは、現場の安全を考え試行錯誤を重ねてくれた、トラブルを起こすまいと資料に残してくれた、先輩方の残したものを活かせていなかった。これまでの積み重ねの上に、現在の安全・安定はあるし、自分たちも今の経験を未来につなげていかなければならないのだと思います。

T. Kogo:

未来へつなげるという意味では、今後TIGARを新人教育に活用するのもいいのではないかと考えています。過去の事例を学ぶのにデータがまとまっていることは重要ですし、データの重要度や関連度から情報の取捨選択が判断しづらい新人の時期からでも、その時々に適切な資料を手に取ることが可能になるはずです。

化学・技術の発展とともに、

従業員の幸せをつくる

化学メーカーとして。

PARAGRAPH

プロジェクトが始動し、最初に必要となったのはAIに学習させるための教師データだ。データ活用、AI活用、といった響きとは裏腹に、当時のデータ準備作業はとても地道なものだったとチームは振り返る。

T. Miyamoto:

今後、トラブル事例の検索以外にも、このプロジェクトで得られた知見を応用していくことは考えているのですか?

S. Ebara:

もちろんです。実は、すでにリリース間近なものもあります。次に考えているシステムは、トラブル事例だけでなく、設備や施設に関する変更管理データを蓄積・管理できるものです。たとえば過去に行った設備の変更や更新の内容と、合わせてどのような検討が行われたかも検索が可能になる。新たに変更を行う際、変更内容の重要度や検討すべき内容もわかります。過去の情報を参考に検討会の必要性や重要視すべきポイントなどがわかるため、変更計画が立てやすくなるでしょう。

M. Shimanuki:

今回検索システムや文章抽出技術など、他のテーマにも横展開しやすい技術の地盤ができたと考えています。今後様々なことに活かしていけるといいですよね。

S. Ebara:

加えて、今後は設備の新設・増設・改造に際して、その地域ごとの行政ルールや法令も参照できるようなデータ検索システムもつくりたいです。つくるものによって、地域によって、実はつくり方や手続き、申請などが変わることもある。法改正への対応も必要です。上手に活かしていける過去の記録は、まだまだあるんですね。

T. Miyamoto:

そうやって、私たちが使えるツールや仕組みをつくり、より安全でより幸せな働き方を次世代につないでいきましょう。

M. Shimanuki:

私は今でこそAIや機械学習を専門としていますが、以前は化学工学を学んでいたんです。つまり、元々は化学が好き。だから技術で化学をよりよい方向へ変えていけることには強い関心があります。自分のつくるもので、三菱ケミカルをよりよい化学メーカーにしていきたいです。

T. Kogo:

私は最近子どもが生まれたんです。安全に、早く家へ帰れることって、大事なことだなと思うようになった。そうやって社員がプライベートを大事にするためには、生産性の向上やトラブル防止は欠かせない。過去を活かすことは未来の化学の発展ためでもあるし、今働いている従業員やその家族の幸せのためにもなるのかもしれませんね。