オレフィン系動的架橋エラストマー トレックスプレーン™

SDS、規制化学物質含有調査のご依頼について

弊社製品をご使用中の場合、弊社への直接依頼をお控え頂き、商流に沿い成形メーカー、商社を通じて弊社へご依頼下さい。

時差出勤・テレワークのため、お電話での対応が難しい場合があります。お問い合わせフォームをご利用ください。

- 三菱ケミカル株式会社

- パフォーマンスポリマーズ事業部

ページ内を移動するためのリンクです

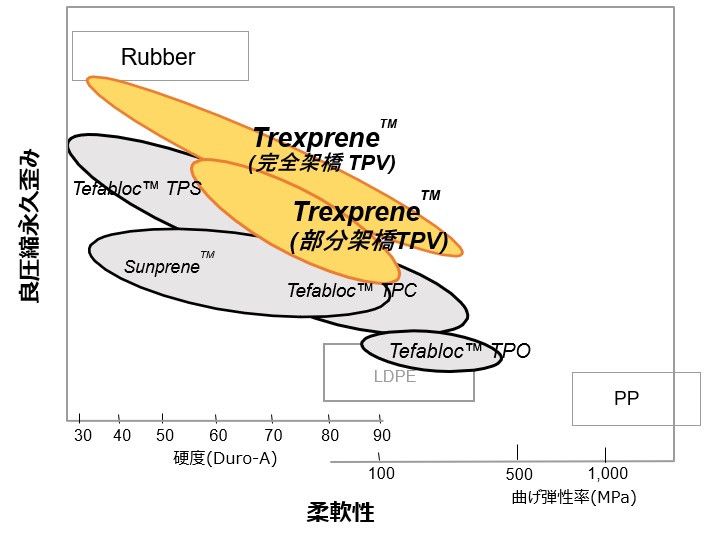

オレフィン系樹脂のマトリックスと架橋させたオレフィン系ゴムをブレンドした熱可塑性エラストマーです。幅広い硬度ラインアップを有し、優れた圧縮永久歪、耐油性、耐熱性を示します。その特性を生かし、自動車用途ではモール、内装表皮、エンジンルーム内部品に、産業資材用途では工具グリップなどに採用されてます。

[閉じる]

| 製品名 | トレックスプレーン™ | ||

| 完全架橋TPV | 部分架橋TPV | ||

| 性能 | 圧縮永久歪み | +++ | ++ |

| 密度 | +++ | ++++ | |

| 柔軟性 | +++ | ++ | |

| 耐油性 | ++++ | ++ | |

| 機械強度 | ++ | + | |

| 耐傷性 | + | + | |

| 耐熱性 | ++++ | ++ | |

| 耐薬品性 | +++ | ++ | |

| 成形 | 流動性 | ++ | +++ |

| ゲル(ブツ) | ++ | +++ | |

| メヤニ | +++ | ++ | |

| 事前乾燥 | 必要 | 任意 | |

| 後架橋処理 | 不要 | 不要 | |

[閉じる]

オレフィン系動的架橋エラストマー トレックスプレーン™

SDS、規制化学物質含有調査のご依頼について

弊社製品をご使用中の場合、弊社への直接依頼をお控え頂き、商流に沿い成形メーカー、商社を通じて弊社へご依頼下さい。

時差出勤・テレワークのため、お電話での対応が難しい場合があります。お問い合わせフォームをご利用ください。

ページの終わりです